Altpapieraufbereitung

Altpapier ist in den letzten Jahren zu einem sehr wichtigen Rohstoff für die Papierindustrie geworden. Mit ca. 64 % der hergestellten 22,5 Mio. Tonnen Papier in Deutschland, ist es der Haupteinsatz für die Papiererzeugung.

Das Altpapier wird in verschiedene Sorten eingeteilt, die letztlich die Qualität wiederspiegeln. Mit Qualität ist hier der Grad an Verunreinigungen (Druckfarben, Kunststoffe, Kleber, Tackernadeln, etc.) gemeint. Diese Verunreinigungen können 20 % der Altpapiermenge betragen, wodurch die Ausbeute an verwendbaren Fasern bei 80 % liegt (vgl. Holzstoff: 95 % , Zellstoff: 55 %).

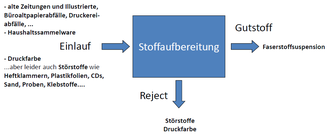

Damit entsprechend verwendbares Fasermaterial vorliegt, wird das Altpapier durch verschiedene Sortierprozesse aufbereitet. Während eines Sortierprozesses werden Gut- von Störstoffen getrennt. Die Störstoffe werden oftmals auch mit Spuckstoff oder Reject bezeichnet.

Zerfaserung

Die Zerfaserung hat neben der Hauptaufgabe, ein pumpfähiges Medium (StD < 7%) herzustellen, auch noch die Vorgabe, die Störstoffe möglichst wenig zu zerkleinern, denn größere Teilchen als die Fasern lassen sich in den späteren Trennprozessen einfacher von ihnen abscheiden.

Für die Suspendierung (Zerfaserung) haben sich 3 praktikable Stoffdichtebereiche erwiesen, bei denen zerfasert wird:

- LC (low consistency), StD < 6%

- MC (medium consistency), StD < 12%

- HC (high consistency), StD < 19%

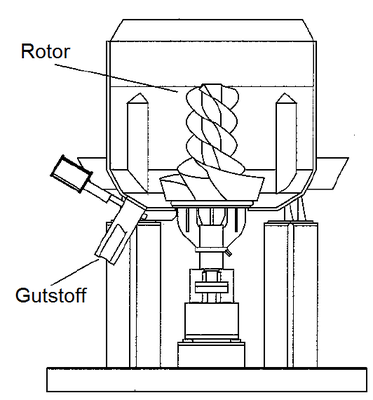

Ein Pulper besitzt immer ein sich drehendes Element (Rotor) und mehrere feste Elemente wie Prallkanten, Leisten, etc.

Die im wesentlichen herrschenden Kräfte sind äußere (Stippe gegen Prallkanten) und innere Scherkräfte (Faser-Faser-Reibung), sowie die Beschleunigung einer Stippe (Rotor gegen Stippe). Als Stippe werden mehrere zusammenhängende Fasern bezeichnet. Bei nassfesten Papieren wird zusätzlich die Temperatur erhöht und es werden Chemikalien eingesetzt, die das Zerfasern vereinfachen.

Der LC-Pulper eignet sich super für den kontinuierlichen Betrieb. Der sogenannte "`Zopf"' besteht aus spinnbaren Störstoffen wie Folien und Drähten. Der HC-Pulper kann aufgrund der Verdünnung für das Abpumpen nur diskontinuierlich Stoff lösen. Eine sehr schonende Zerfaserung und kaum Schmutzzerkleinerung lässt sich mit einer Auflösetrommel erreichen.

Moderne Konzepte bestehen aus zwei Trommeln, die für den Durchlass des Gutstoffes geschlitzt sind. Die Zerfaserung beruht dabei auf dem sogenannten "`Kuhfladen-Effekt"'. Dabei wird ein Teil der Fasermasse mittels Leisten nach oben befördert und fällt dann herunter. Durch die entstehende Scherwirkung werden die Fasern voneinander getrennt.

Die Altpapieranlagen arbeiten meist mit Primär- und Sekundärpulper, um Zerfasern und Sortieren bei hohem Durchsatz effizient gestalten zu können. Zwei beispielhafte Verfahren sind hier dargestellt:

Sortierung

Als Sortierer werden Aggregate bezeichnet, die Fasern von Störstoffen trennen. Auch eine Sortierung bezüglich der Faserlänge ist möglich. Es soll hier aber nicht drauf eingegangen werden. Damit zum einem ein qualitativ hochwertiges Produkt, zum anderem dies auch ohne Betriebsstörungen entstehen kann, entfernt man Folien, klebende Bestandteile (Stickies), Drähte, Styropor, Sand und viele weitere Störstoffe. Ein Sortierer schützt also auch immer nachfolgende Aggregate. Die Störstoffe unterscheiden sich meist entweder durch ihre Abmessungen oder durch ihr spezifisches Gewicht von den Fasern. Auf Grundlage dieser Eigenschaften wurden Sortierer entwickelt, auf die im Folgendem eingegangen wird.

Grund-Typen der Sortierung sind Scheiben- und Zylinder-Sortierer. Die Scheiben-Sortierer zeichnen sich durch ihre Robustheit aus. Sie kommen mit viel Schmutz klar und leisten eine gute Entstippungswirkung. Zylinder-Sortierer besitzen eine sehr gute und schonende Trennwirkung.

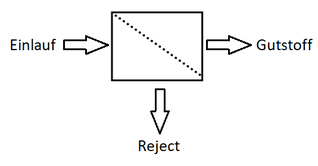

Im Allgemeinem wird ein Trennvorgang wie in folgendem Bild beschrieben. Das Rechteck stellt das Aggregat dar. Die diagonale gestrichelte Linie kann man sich als Sieb vorstellen. Alles was durch das Sieb kommt, ist Gutstoff. Alles andere ist Reject.

Dichtesortierer

Ein Dichtesortierer (auch Zyklon oder Cleaner genannt) entfernt Störstoffe, welche spezifisch schwerer sind als Fasern. Die Zufuhr erfolgt tangential, um den Stofffluss in Rotation zu versetzen.

Durch seine konische Form gleicht er den Geschwindigkeitsverlust infolge Reibung aus, sodass immer eine konstante Zentrifugalkraft herrscht, die dafür sorgt, dass schwerere Teilchen nach außen wandern und die leichteren Fasern im Wirbelkern wegen der Druckdifferenz nach oben ausfließen. Treibende Kraft für diesen Prozess ist die konstant zu haltende Zentrifugalkraft FZ = m*v2/r.

Die Anzahl der Cleaner in einer Cleaneranlage richtet sich nach der Stoffmenge und der Anforderung an die Sortierung.

Weitere wichtige Formeln zur Beschreibung der Vorgänge in Dichtesortierern sind:

Zentrifugalbeschleunigung: b = vt2/r

Schleuderziffer: z = b/g

Faustformel: z = 4*H/D

Impulssatz (reibungsfrei): v1*r1m = v2*r2m

Zentrifuge: m = 1

Zyklone: m = 0,7 (klares Fluid)

m=0,5 (Suspension)

Durchsatz: Q = x*D² *√Δp/ζ

Drucksortierer

Ein Drucksortierer entfernt Störstoffe, welche spezifisch größer sind als Fasern (kleinere Plastikteilchen, Kunststoffe, Heftklammern, etc.). In seinem einfachstem Aufbau besteht er aus einer Siebtrommel und einem rotierendem Flügelrotor. Die Siebkörbe können entweder gelocht oder geschlitzt sein. Übliche Lochweiten sind 1-2mm, die für Schlitze sind 0,35-0,1mm. Die Maße liegen in der Nähe der Faserabmessungen.

Der Stofffluss tritt in das Korbinnere ein. Der Gutstoff passiert den Siebkorb, während das Reject kontinuierlich abgeführt wird. Die als Stromlinienkörper geformten Rotoren bewirken eine Druckerhöhung vor dem Flügel, die eine Pumpwirkung zur Folge hat. Hinter dem Flügel bildet sich ein Unterdruck aus, der ein Verstopfen des Siebkorbes verhindert.

Abhängig von der Richtung des Stoffflusses kann man zwischen einem Zentrifugal- und Zentripetalprinzip unterscheiden. Bei dem Zentrifugalprinzip erfolgt der Stoffstrom von innen nach außen. Das Zentrifugalprinzip arbeitet dem entgegengesetzt. Ein nach dem Zentrifugalprinzip arbeitender Drucksortierer hat durch die Pumpwirkung der Rotoren einen höheren Durchsatz, aber auch eine schlechtere Reinigungswirkung als ein Drucksortierer, der nach dem Zentripetalprinzip arbeitet.

Sortieranlagenkonzepte

In der Praxis werden mehrere Sortieraggregate in mehreren Stufen hintereinander geschalten. Auf diese Weise können Fasern, die in der 1. Stufe im Reject landen, zurückgewonnen werden. Dazu gibt es die Vor- und Rückwärtssortierung. Letzteres wird oftmals auch als Kaskadenschaltung bezeichnet.

Die Vorwärtssortierung zeichnet sich durch ihren höheren Durchsatz im Vergleich zur Rückwärtssortierung aus. Ebenfalls benötigt sie weniger Energie. Schmutzteile werden nicht so stark zerkleinert wie in der Rückwärtssortierung, allerdings ist der Trenngrad in der Vorwärtssortierung deutlich geringer als in der Rückwärtssortierung.

Druckfarbenentferung

Die Druckfarbenentfernung wird Allgemein als "Deinken" bezeichnet. Druckfarben beeinträchtigen die Weiße des Papiers. Dies wird problematisch, sobald eine hohe Weiße-Anforderung an das Produkt, wie etwa für qualitativ hochwertige Verpackungen, besteht.

Druckfarben können auf verschiedene Weisen entfernt werden, oder einfach soweit zerkleinert werden, dass sie unterhalb der Sichtbarkeitsgrenze liegen. Allerdings ist damit keine so hohe Weiße zu erzielen, wie mit einer Entfernung der Druckfarbe.

Die relevanten Prinzipien sind das Flotationsprinzip, Waschprinzip und die Dispergierung. In Europa ist das Flotationsprinzip am meisten vertreten. Das Waschprinzip ist eher in Nordamerika anzutreffen.

Bei der Druckfarbententfernung wird auch der Füllstoffanteil betrachtet. Für die meisten Produkte kann dieser erhalten bleiben, da man dann selbst weniger Füllstoffe zukaufen muss. In Tissue-Produkten möchte man jedoch am liebsten keine Füllstoffe, da diese die Weichheit sehr beeinträchtigen. Daher wird für die Produktion von Tissue aus Altpapier auf das Waschprinzip zurückgegriffen.

Deinking-Flotations-Prozess

Die Flotation entfernt die Druckfarbe "selektiv", d.h. es werden zum größten Teil nur Druckfarben und keine Füll- und Feinstoffe entfernt. Funktionsweise des Ganzen ist eine Anlagerung der hydrophoben Druckfarben an Luftblasen, die über den Flotationsschaum ausgetragen werden.

Das Ablösen der Druckfarbe von der Faser kann durch eine HC-Auflösung, Disperger oder die Zugabe von Natronlauge geschehen. Die Zugabe von Natronlauge weicht das Bindemittel zwischen Faser und Druckfarbe auf und bringt die Faser dazu, zu quellen. Durch die Vergrößerung der Oberfläche "platzt" die Druckfarbe ab. Durch Zugabe von Wasserstoffperoxid wirkt man der Alkalivergilbung entgegen. Jedoch zerfällt dies bei Anwesenheit von Metall-Ionen, weshalb man zusätzlich Wasserglas (Na2SiO3) hinzugibt, das die Metall-Ionen bindet. Fettsäuren bilden den "Sammler" der Druckfarben. Zudem stabilisieren sie den Schaum und verringern die Oberflächenspannung von Wasser. Ein schematischer Flotationsprozess, sowie Anlagenbilder sind im Folgendem dargestellt.

Natrium-Ionen bilden mit dem im Wasser enthaltenem Kalk sogenannte "Kalkseifen". An diesen Kalkseifen lagern sich Luft und Druckfarbenpartikel an. Während des Eintritts des "Graustoff" in die Flotationszelle wird durch einen Stufendiffusor Luft in den Prozess gezogen. Durch die schlagartigen Querschnitterweiterungen wird der Stoffstrom verwirbelt, damit Luftblase, Kalkseife und Störstoff aufeinander treffen. Der Austritt der Zufuhrleitung in die Flotationszelle muss so angeordnet sein, dass nach Eintritt des Stoffstroms die Fließgeschwindigkeit für den Gutstoff zum Ausgang der Aufstiegsgeschwindigkeit der Luftblasen zum Überlauf überwiegt, um eine Trennung von Gut- und Störstoff zu erzielen.

Ähnlich wie bei den Sortieranlagen, werden auch hier mehrere Zellen in mehreren Stufen hintereinander geschalten, um bessere Ergebnisse zu erzielen.

Waschdeinking

Das Waschdeinking kommt vor allem dann zum Einsatz, wenn Füll- und Feinstoffe entfernt werden sollen, etwa für die Produktion von Tissue. Wie bereits bei der Flotation beschrieben, wird die Druckfarbe mittels Natronlauge von der Faser gelöst, bevor der Stoffstrom dem Wäscher zugeführt wird.

Für den Prozess des Waschdeinkings dient im Wesentlichen eine Siebbandpresse. Jedoch wird hier der Stoff nicht eingedickt, sondern über eine Umlenkwalze eine Zentrifugalkraft auf das zischen den Sieben befindliche Stoff-Wasser-Gemisch initiiert, sodass Füll- und Feinstoffe hinausgeschleudert werden, während Fasermaterial von Sieb zurückgehalten wird. Es werden ca. 90% der Füll- und Feinstoffe entfernt.

Dispergierung

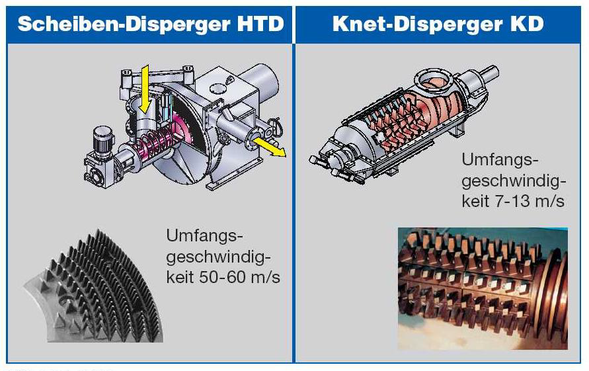

Ziel der Dispergierung ist, die Druckfarbe von den Fasern zu lösen und die Schmutzpunkte unter die Sichtbarkeitsgrenze (< 40 µm) zu zerkleinern. Da Disperger in Stoffdichtebereiche von 25-30% arbeiten, bietet es sich an, eine sehr effiziente Bleiche durch Zugabe von oxidativen Bleichmitteln zu erreichen. Übliche Betriebstemperaturen von Dispergern liegen bei 80-140 °C.

Die zwei in der Praxis eingesetzten Disperger-Typen sind Scheiben- und Knetdisperger. Sie unterscheiden sich offensichtlich in ihrer Geometrie, was beim Scheibendisperger eine Fibrillierung (Festigkeitssteigerung) und beim Knetdisperger eine Kräuselung der Faser (Höhere Weichheit für Tissue) zur Folge hat.

Ein Scheibendisperger arbeitet in der Regel ohne Überdruck und weist aufgrund der Pumpwirkung der Scheiben einen höheren Durchsatz auf als ein Knetdisperger. Ein Knetdisperger arbeitet bei bis zu 4 bar Überdruck und eignet sich hervorragend für die Zerfaserung von nassfestem Papier.

Vor Eintritt in den Disperger wird der Stoffstrom mittels Doppelsiebpressen und Schneckenpressen eingedickt. In einer Heizschnecke wird der Stoff dann erhitzt, um die Viskosität viskoser Störstoffe zu erniedrigen. Anschließend wird durch die gegeneinander rotierenden Elemente mechanische Energie zugeführt, wodurch die Störstoffe zerkleinert werden.