Trockenpartie

Die Funktion einer Trockenpartie besteht darin, das Wasser, welches nicht mechanisch entfernt werden kann, thermisch zu entfernen. Das Wasser ist auf unterschiedliche Arten an der Faser gebunden:

- Wasser zwischen den Fasern

- Wasser an der Faseroberfläche

- Wasser in der Faser

Eine Trockenpartie wird immer in mehrere Trockengruppen unterteilt, die aus mehreren Trockenzylindern bestehen. Diese Zylinder sind dampfbetrieben und bringen über Kontakt die Wärme ins Papier. Ober- und Untersieb führen die Papierbahn durch die Trockengruppe.

Weitere für die Papierindustrie relevante Trockenprozesse sind die Konvektions- und Strahlungstrocknung. Wichtige Grundgleichungen zur Trocknung sind:

Wärmetransport durch Leitung nach Fourier

Wärmetransport durch Konvektion nach Newton

Wärmetransport durch Strahlung nach Stefan-Boltzmann

Der Trockenvorgang

Die Papierbahn setzt sich in der Trockenpartie aus mehreren Phasen zusammen: Feststoffe (Fasern, Füllstoffe), flüssiges Wasser und Wasserdampf-Luft-Gemisch.

Der Stofftransport während der Trocknung erfolgt im Wesentlichen durch Flüssigkeitstransport durch Kapillareffekte in der Blattstruktur und den Transport des verdampften Wassers durch das Temperatur- und Partialdruckgefälle.

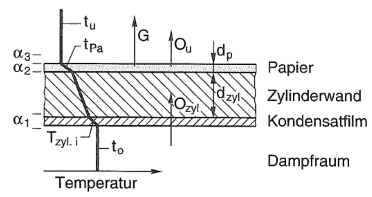

Die Zylinder werden mit überhitztem Dampf gefüllt, sodass sich die Zylinderwand erhitzt. Das Papier, welches in Kontakt mit der äußeren Seite der Zylinderwand steht, nimmt diese Wärme auf. Sie führt schließlich zu einem Verdampfen des Wassers im Blattgefüge. Die verdampfte Feuchtigkeit wird in den Sektionen ohne Kontakt zum Zylinder aus dem Papier in die umgebende Luft abgeführt.

Das bei der Erwärmung der Zylinderwand anfallende Kondensat wird mittels eines Syphons aus dem Zylinderinnerem befördert. In der Regel wird dieses Kondensat zur Wärmerückgewinnung in eine Warmwasser- oder Luftaufbereitung gegeben.

Aufgrund der Rotation der Zylinder bildet sich im Innerem ein Kondensatring aus. Dieser wirkt als Isolation zwischen Dampf und Zylinderwand und muss daher weitestgehend zerstört werden. Störleisten, die im Innerem der Zylinderwand angebracht erfüllen diese Aufgabe.

Während der Verdampfung des Wasser aus dem Blattgefüge werden die Fasern näher aneinander geführt. Aufgrund dessen kommt es zu einer Längs- sowie Querschrumpfung des Papiers. Die Längsschrumpfung kann über Differenzgeschwindigkeiten, die einen Zug zur Folge haben, ausgeglichen werden. Querschrumpfungen sind verstärkt im Randbereich wahrzunehmen, da dort die Papierbahn weniger vom Sieb unterstützt wird als in der Mitte.

Sogenannte Trockenkurven beschreiben die Temperatur vom Anfang der Trockenpartie bis zu ihrem Ende. Üblicherweise sind die ersten Zylinder auf etwa 75 °C beheizt. Die Folgenden Zylinder steigen nach und nach auf eine Temperatur bis zu 150 °C an. Dies verhindert ein Faser-ausreißen (rupfen) aus der Papierbahnoberfläche.

Trockengehalte von 100% lassen sich nicht erreichen, da Papier ein hygroskopischer Werkstoff ist, der mit der Feuchtigkeit aus der Luft seiner Umgebung immer versuchen wird, ein Gleichgewicht zu suchen. Typische Trockengehalte von Papieren liegen zwischen 89 - 96%.

Luft in der Trockenpartie

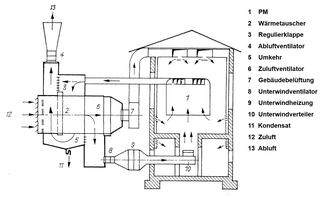

Wie bereits beschrieben verdampft das Wasser aus dem Papier in die es umgebende Luft. Diese wird zuvor aufbereitet und kontrolliert der Trockenpartie zugeführt. Die zugeführte Luft wird erhitzt, damit sie mehr Feuchtigkeit aufnehmen kann. Dies geschieht meist über Wärmetauscher mit dem anfallenden Kondensat aus den Trockenzylindern. Der abgeführten Luft wird in einer Wärmerückgewinnungsanlage die Wärme entzogen, um beispielsweise die Hallenluft aufzuheizen.

Trockenpartie-Konzepte

Im Folgendem seien verschiedene Anordnungen von Trockenzylindern in Trockenpartien gezeigt. In modernsten Maschinen sind einreihige Trockenpartien verbaut, da diese durch ihre Siebführung immer die Papierbahn führen, was das Risiko eines Produktionsausfalls reduziert. Vorteil der zweireihigen Konzepte ist eine kürzere Ausführung der Trockenpartie und somit auch der ganzen Produktionshalle.