Stoffauflauf

Mit dem Austritt des Stoffstroms auf die anschließende Siebpartie ist der Stoffauflauf der Start einer jeden Papiermaschine.

Er sorgt dafür, dass der Faserstoff längs und quer zur Maschinenrichtung gleichmäßig austritt, sodass sich eine konstante Papierqualität einstellen kann. Mit geeigneten konstruktiven Mitteln stellt er auch den Auftreffpunkt des Stoffstrahls auf das Sieb ein, welcher maßgeblich die Entwässerung beeinflusst. Die aus dem Konstantteil entstandenen Pulsationen durch Pumpen und Drucksortieren dämpft er. Gleichzeitig werden Turbulenzen innerhalb des Stoffstrom erzeugt, um Faserflocken zu zerstören und Fasern vor dem Auftreffen auf dem Sieb zu vereinzeln.

Die ersten Papiermaschinen wurden mit einem mit Querlatten ausgestatteten offenen hölzernen Kasten als Stoffauflauf betrieben. Die Querlatten dienten zur Einstellung der Ausströmgeschwindigkeit. Diese Variante wurde zu dem heute eingesetzten Lochwalzenstoffauflauf weiterentwickelt. Diese können aber nur, selbst mit Druckluftpolter, Ausströmgeschwindigkeiten bis zu 1000 m/min erzeugen.

Aus der Entwicklung der höheren Maschinengeschwindigkeiten musste auch ein neues Konzept für den Stoffauflauf gefunden werden, um den Geschwindigkeiten folgen zu können. Folglich wurden hydraulische Stoffaufläufe konzeptioniert, die Ausströmgeschwindigkeiten bis zu 3000 m/min erreichen.

Zum Stoffauflauf gehört:

Verteilersysteme

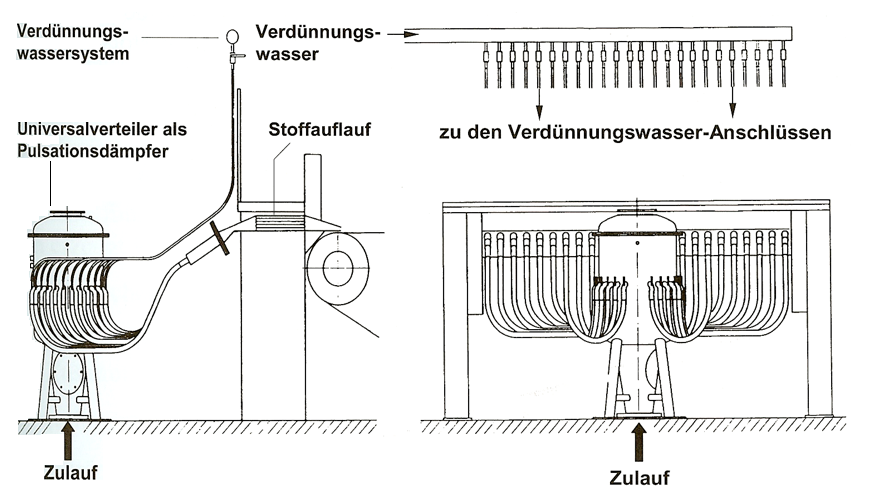

Die Zuführung zum Stoffauflauf erfolgt entweder über einen Querstromverteiler oder sogenannte Rundverteiler.

Der Querstromverteiler besteht aus einem sich parabolisch verjüngendem Rohr, welches quer zur Maschinenrichtung liegt. Die Querschnittabnahme ist so ausgelegt, dass an jeder Austrittstelle der gleiche Druck herrscht. Damit dies auch im Randbereich geschehen kann, ist dort ein Rücklauf angebracht.

Der Rundverteiler ist ein Behälter, an dem gleichlange Schläuche angeschlossen sind, die gleich-verteilt auf Bahnbreite der Maschine zum Stoffauflauf führen. Da sich in geschlossenen Behälter überall der gleiche Druck einstellt und die Schläuche gleichlang sind, wodurch die Reibungsverluste in den einzelnen Schläuchen gleich sind, ist auch die Ausströmgeschwindigkeit aus dem Stoffauflauf über Bahnbreite gleich.

Turbulenzerzeugung

Turbulenzen werden erzeugt, um Energie kurz vor der Blattbildung in den Stoffstrom einzubringen, da neue Flocken innerhalb von Millisekunden entstehen. Sie werden mittels Reibung (Lamellen), Sufensprüngen (Stufen-Diffusoren) und bewegten Einbauten (Lochwalzen) erzeugt. In ist ein Stufendiffusor gezeigt.

Strahleinstellung

Die Strahlgeschwindigkeit beeinflusst maßgeblich die Faserausrichtung sowie das Entwässerungsverhalten. Üblicherweise liegt das Strahl-Sieb-Verhältnis im Bereich von 0,9 - 1,1.

Die Strahlgeschwindigkeit u, mit der der Stoffstrom aus dem Stoffauflauf austritt, lässt sich mit Hilfe der Energieerhaltung nach Bernoulli unter Vernachlässigung der Reibungsverluste berechnen:

Für offene Stoffaufläufe gilt daher unter Vernachlässigung der Reibung und des dynamischen Druckens näherungsweise:

Mit dem Strahl-Sieb-Verhältnis lässt sich beeinflussen, ob die Faser sich eher längs der Maschinenrichtung (MD) oder quer zur Maschinenrichtung (CD) ausrichtet. Die unten stehende Grafik stellt den Zusammenhang dar: Bei einem Verhältnis von 1 legt sich die Faser so, wie sie aus dem Stoffauflauf kommt, auf das Sieb. Ist das Sieb schneller als der Strahl, so wird die Faser eher in Maschinenrichtung gezogen werden. Läuft das Sieb langsamer als der Strahl, legt sich die Faser verstärkt quer ab.

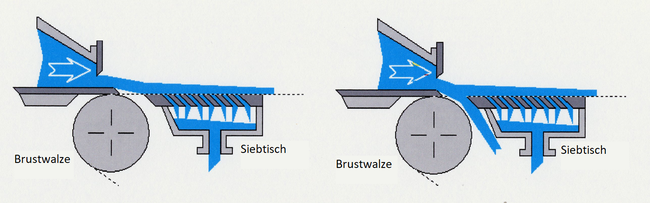

Der Auftreffpunkt des ausströmenden Stoffstrahls ist maßgeblich für die Eigenschaften der Blattbildung verantwortlich und muss daher, entsprechend den Anforderungen, eingestellt werden. Konstruktive Einstellparameter stellen hierbei die Lippenöffnung (Austrittspalt vom Stoffauflauf) und eine Blende dar. Je flacher der Strahl auf das Sieb auftrifft, desto schonender ist die Entwässerung und es werden mehr Füll- und Feinstoffe zurückgehalten. Man spricht hierbei auch von einer hohen Retention.

Trifft der Strahl auf den sogennanten Siebtisch, wird ein hoher Anteil an Fasern und Füllstoffen retendiert. Ebenfalls steigt die Formation, da die Fasern mehr Zeit haben sich zu legen, da noch viel Wasser vorhanden ist. Formation beschreibt die Wolkigkeit eines Blattes bei der Durchsicht. Die Siebtischkantenentwässerung ist ein Kompromiss aus schneller Entwässerung und genügend Verzögerung für eine gute Formation.