Pressenpartie

Hauptaufgabe der Pressenpartie ist, das gebildete Faservlies weiter zu entwässern. In dieser Sektion wird der Trockengehalt von etwa 20% auf 55% gesteigert. Die dabei entfernte Wassermenge entspricht 12% bezogen auf die auf die Maschine aufgebrachte Wassermenge. Jedes Prozent, das hier an Trockengehaltssteigerung erreicht wird, bedeutet eine Ersparnis von 5 - 10% an Heizenergie in der Trockenpartie (oder entsprechende Produktionssteigerung).

Eine Pressenpartie besteht aus einem oder mehreren Presswalzen-Paaren und einem alles umspannender Filz, welcher Elemente zur Konditionierung besitzt. Zusätzlich kann noch ein Dampfblaskasten eingebaut sein.

Der Pressnip

Im Pressnip wird das Blattgefüge durch mechanisches Zusammendrücken verdichtet und entwässert. Dabei führen Filze die entwässerte Wassermenge ab.

Der Pressvorgang kann in vier Phasen betrachtet werden:

- Verdichtung

- Sättigung

- Entwässerung

- Rückbefeuchtung

- Luft aus Papierbahn und Filz verdrängen

- Weitere Luftverdrängung und Druckaufbau

- Höchster Druck, TG: 72 - 76%

- Druck nimmt ab, Rückbefeuchtung auf einen TG: 48 - 55%

Infolge Kapillarwirkung findet immer eine Rückbefeuchtung vom Filz zum Papier statt (Papierbahn hat kleine Kapillare, als das Filz). Wichtiger Kennwert einer Presse ist die anliegende Linienkraft Fl=F/l. Mit ihr und der Bahngeschwindigkeit v lässt sich der Pressimpuls berechnen:

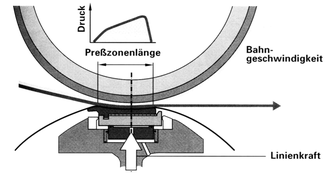

Ein weiterer Kennwert ist die Verweilzeit der Papierbahn im Nip. Da für zwei aufeinanderliegende Walzen Linienkontakt angenommen werden kann, ist diese nicht besonders groß. Mit Entwicklung der Schuhpressen, bei der eine Walze als Negativ der Anderen geformt ist. Auf diese Weise wird der Pressnip vergrößert und damit die Verweilzeit der Papierbahn im Pressnip verlängert. Dadurch wird eine deutlich schonendere und effizientere Entwässerung erreicht.

Zuletzt lässt sich noch mit Hilfe einiger Faktoren (B: Permeabilität des Papiers, eta: Viskosität von Wasser) die Strömungsgeschwinigkeit bestimmen:

Im Folgendem werden typische Druck-Zeit-Kurven von einem Walzen-Nip und einem Schuhpressen-Nip verglichen.

Walzen-Nip

Nip-Breite und maximaler Druck werden bestimmt durch:

- Linienlast

- Walzendurchmesser

- Material des Walzenmantels

- Filz (Art, Alter, spez. Gewicht)

Schuhpressen-Nip

Druckverlauf wird bestimmt durch:

- Linienlast

- Schuhlänge

- Kontur des Schuhs

- Filz (Art, Alter, spez. Gewicht)

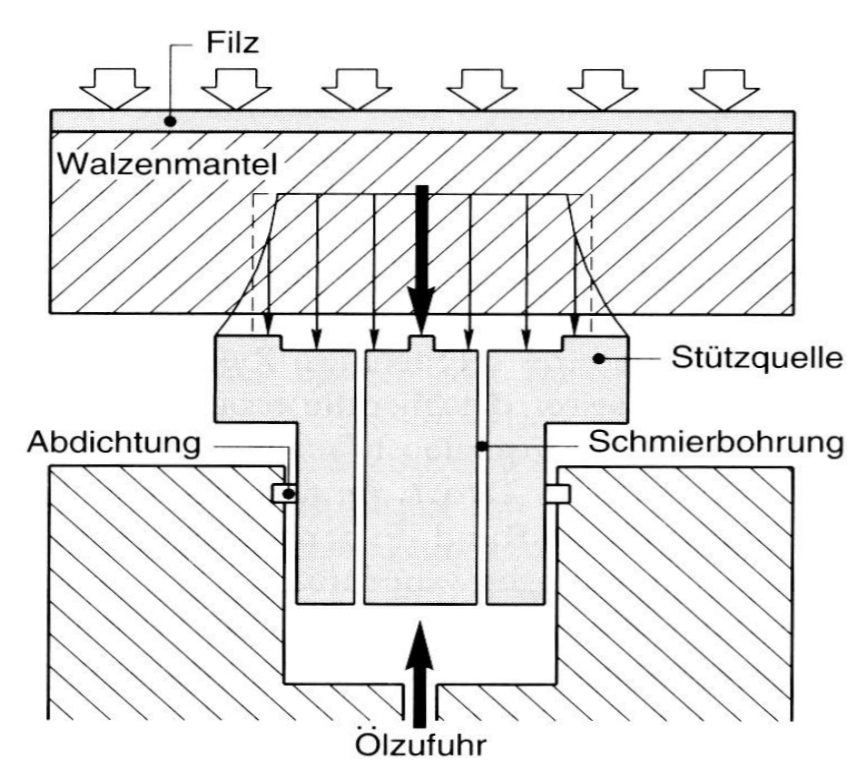

Presswalzen

Pressdrücke werden über eine Ölhydraulik erzeugt. Da diese aber nur an den Walzenzapfen wirksam werden kann, müssen Presswalzen gegen die dadurch auftretende Durchbiegung ausgelegt werden. Abhilfe können Bombagen schaffen. Bombierte Walzen sind konvex geschliffene Walzen, die sich im verpressten Zustand durch Linienkontakt berühren. Eine andere Möglichkeit der Durchbiegung entgegenzuwirken sind sogenannte S-Walzen. Dabei steht die Walzenachse still und der Mantel "schwimmt". Mit mehreren über die Bahnbreite verteilten Stützelementen wird der Mantel so verformt, dass ein gebogener Zylinder entsteht. Vorteil dieser Variante ist, dass bei jedem Pressdruck der Walzenmantel entsprechend der Durchbiegung lokal angepasst werden kann.

Zur Unterstützung der Wasserabfuhr der ausgepressten Papierbahn kann der Walzenmantel Bohrungen und Rillen haben, die dem Transport des Wassers aus der Presszone hinaus dienen.

Filzkonditionierung

Filze führen die Papierbahn durch die Pressenpartie und nehmen dabei die entwässerte Wassermenge auf. Dieses Wasser wird durch Saugkästen, die an dem Filz liegen, entfernt. Weitere Bestandteile einer Filzkonditionierung sind immer Spritzrohre. In der Regel sind pro Filz zwei oder mehr Spritzrohre montiert von denen mindestens eins im Hochdruckbereich (10 - 30 bar) arbeitet, damit Faserreste vom Filz entfernt werden. Die anderen Spritzrohre arbeiten in Druckbereichen von 2 - 3 bar und befeuchten den Filz so, dass er durch Reibung an Walzen nicht verbrennt.

Dampfblaskasten

In einer Pressenpartie kann zusätzlich ein Dampfblaskasten eingebaut sein. Dieser bläst Dampf auf die Papierbahn. Dies hat zur Folge, dass die Viskosität des Wassers abnimmt und somit einfacher aus der Papierbahn gepresst werden kann. Auf diese Weise lassen sich Trockengehaltssteigerungen von bis zu 1% erreichen. Ebenfalls kann man eine Feuchtequerprofilregelung realisieren, indem der Dampfblaskasten in mehreren Segmenten über die Bahnbreite aufgeteilt wird.

Pressenpartie-Konzepte

Moderne Papiermaschinen, häufig für Zeitungspapier, besitzen in der Regel nur noch eine Tandem-Schuhpresse. Mit diesen lassen sich die höchsten Trockengehalte bei höchster Geschwindigkeit erzeugen. Ein Beispiel für die Entwässerung in solch einer Pressenpartie ist unten gezeigt.